FEMAP V10.1.1 & NX Nastran 7.0 Tutorial

Unión con Tornillos Pretensados

1ª

Parte - CHEXA(8)

(Mayo, 2010)

Este Tutorial es muy interesante, se trata de estudiar el comportamiento de la unión entre dos piezas con un tornillo pretensado considerando el contacto entre componentes. El tornillo se malla como una pieza 3D sólida considerando el contacto de la cabeza y cuerpo del tornillo con el resto de piezas. Se desea conocer las tensiones vonMises que se producen a nivel local en todas las piezas que intervienen en el modelo debido tanto a la carga de pretensado como a las cargas de servicio.

La secuencia de creación del modelo será la siguiente:

|

Tomaremos como referencia el modelo resuelto por los

americanos utilizando elementos sólidos CTETRA(10), cuyo vídeo lo tenéis

colgado en |

|

|

Pero eso de mallar con elementos sólidos tetraédricos lo hace cualquiera, en FEMAP podemos (y debemos!!) hacer las cosas mucho mejor y así obtener resultados de mayor calidad y con un tiempo de cálculo mucho menor: vamos a mallar con elementos hexaédricos CHEXA(8), para lo cual deberemos preparar la geometría de forma correcta. |

|

|

Y finalmente en modelo aparte --ver 2ª Parte-- y con objeto de comparar resultados mallaremos las piezas con elementos Shell CQUAD4 y el tornillo con elementos viga CBEAM y usaremos elementos rígidos RBE2 para unir la cabeza y la tuerca del tornillo con las piezas. |

|

|

En ambos casos definiremos contactos "superficie-a-superficie", y así entenderemos mejor las diferencias a la hora de definir las propiedades de contacto cuando se utilizan elementos sólidos CHEXA(8) y elementos Shell CQUAD4. |

|

|

Aquí

os dejo el vídeo original en |

Si quieres repetir este tutorial en tu propio ordenador pídenos los modelos con la geometría de entrada y te lo remitimos por e-mail, es un servicio gratuito para nuestros clientes.

![]() 1. Descripción del Problema

1. Descripción del Problema

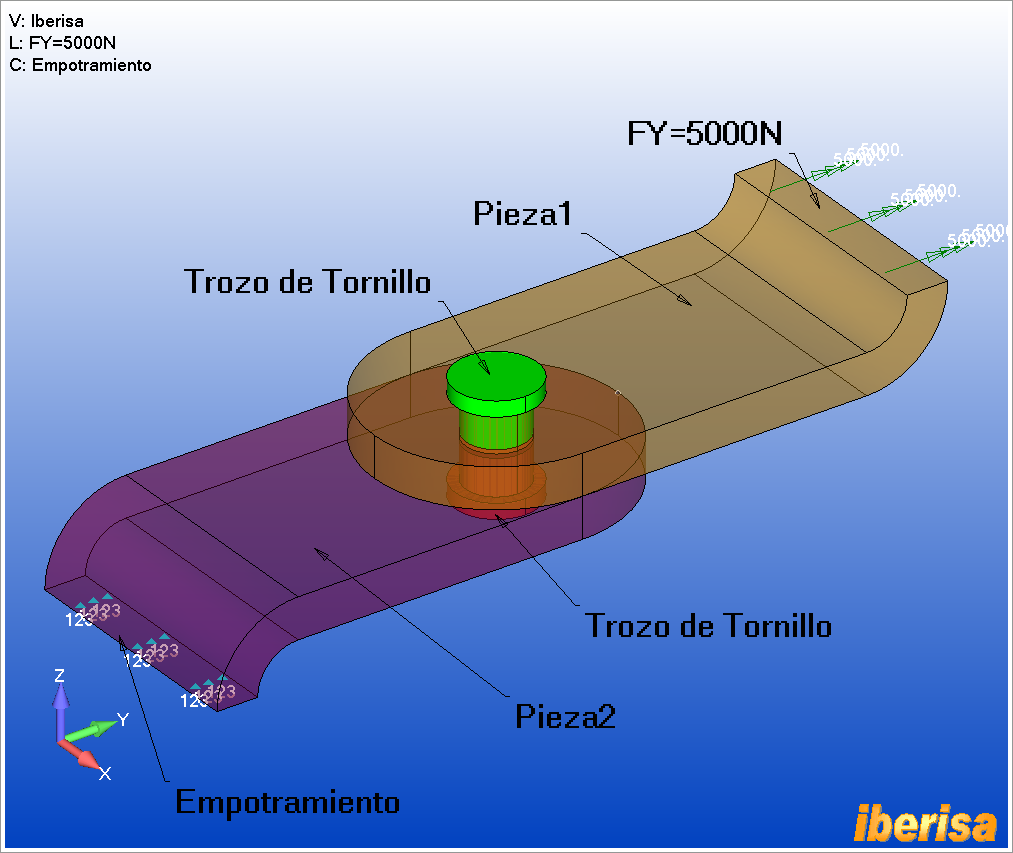

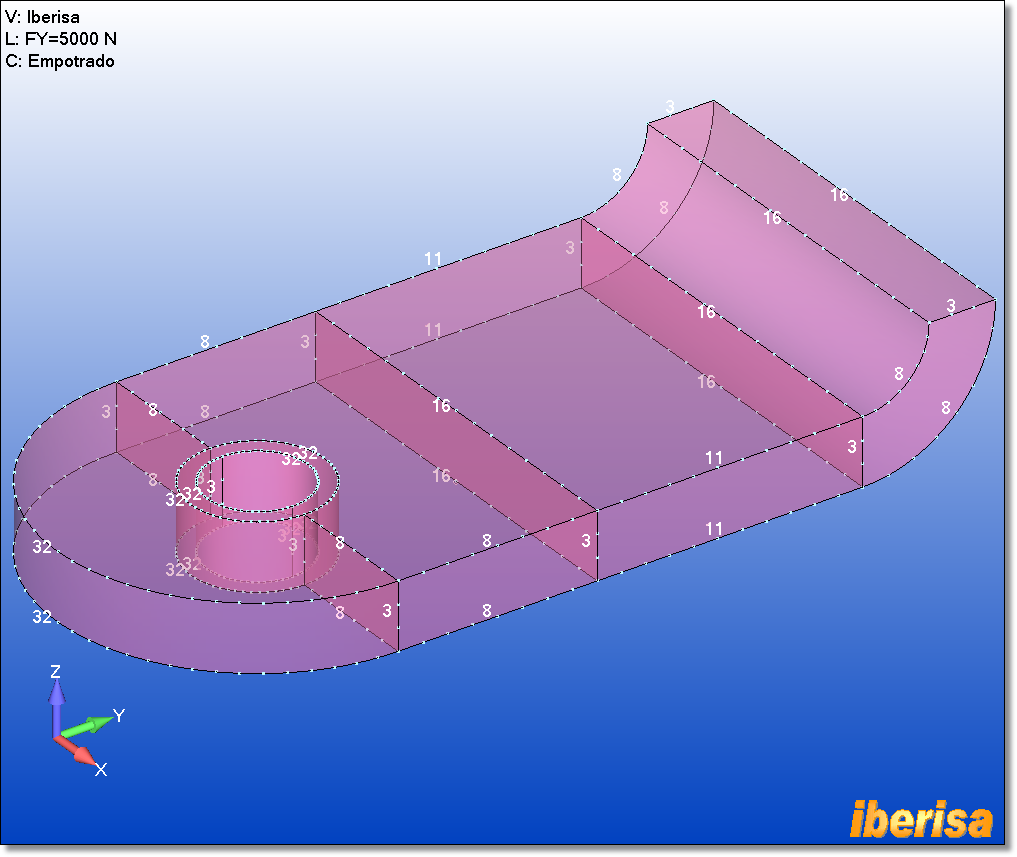

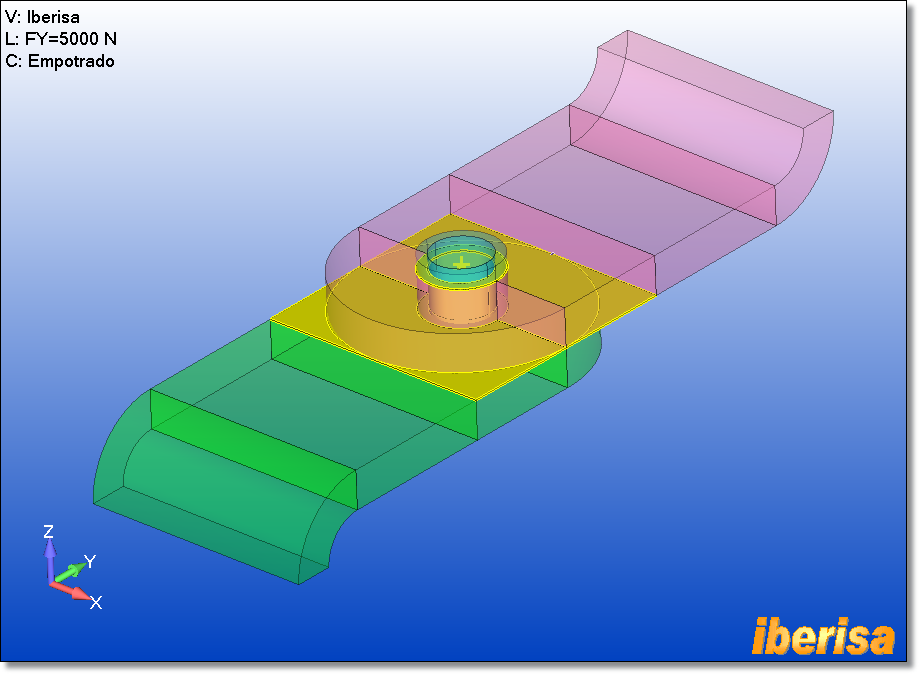

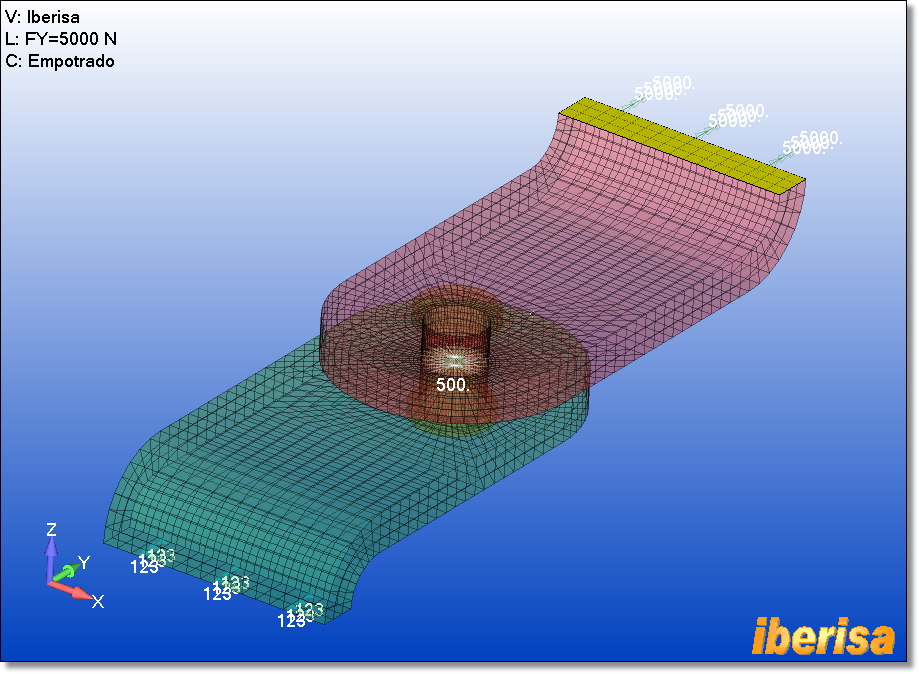

La siguiente imagen muestra la geometría sólida CAD 3D importada en FEMAP V10.1.1

en formato Parasolid sobre la que se ha aplicado directamente la carga FY=5000N

en un extremo y en el otro se ha prescrito la condición de

contorno de empotramiento (TX=TY=TZ=0).

Geometría CAD 3D importada en FEMAP

![]() 2. Preparación de la geometría para mallar con elementos sólidos

CHEXA(8)

2. Preparación de la geometría para mallar con elementos sólidos

CHEXA(8)

q

2.1.

Preparación

de la Pieza1:

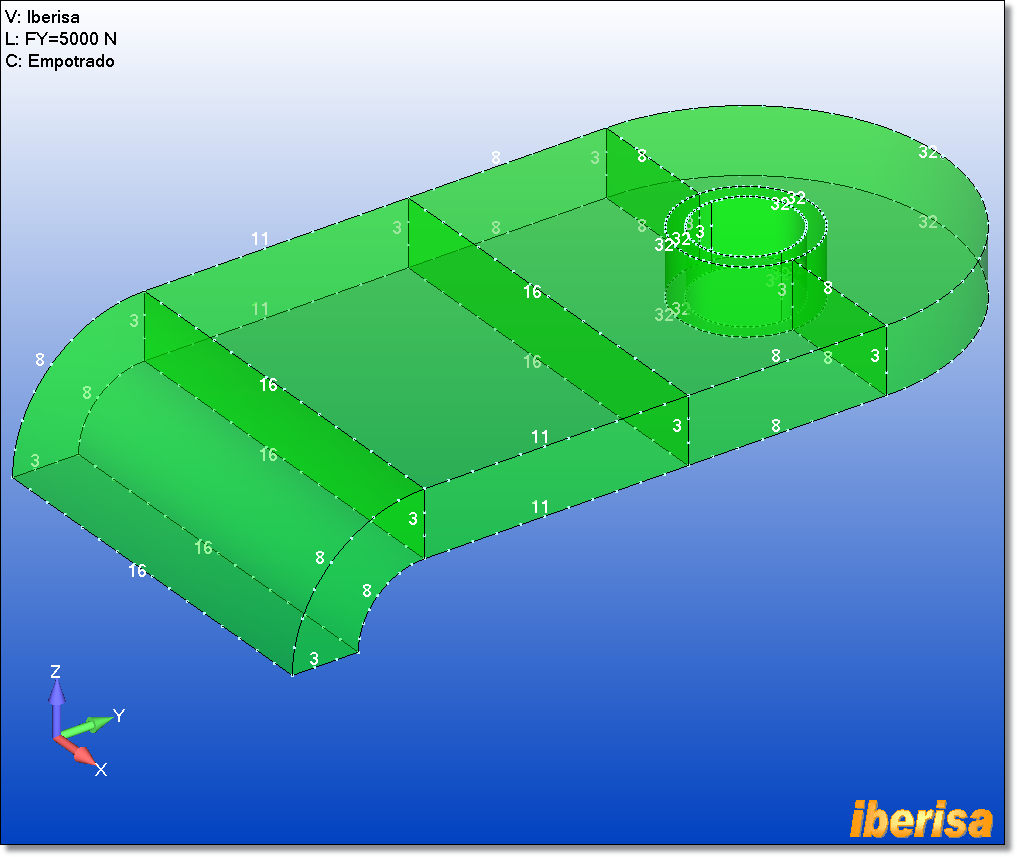

Con objeto de crear mallas regulares de buena

calidad mi consejo es partir la geometría en tantos trozos como sea necesario

utlizando la orden "Geometry > Solid > Slice...". A la

pregunta "Specify Plane for Intersection" existen muchas formas

de definir el plano de corte, en este caso os sugiero "![]() > Global Plane" y en la lista de planos de corte selecciona "ZX

Plane" y haciendo click en la pantalla con el botón derecho del ratón

(BDR) en la lista selecciona

> Global Plane" y en la lista de planos de corte selecciona "ZX

Plane" y haciendo click en la pantalla con el botón derecho del ratón

(BDR) en la lista selecciona ![]() y de esta forma si mueves el cursor por la pantalla te permite capturar las

coordenadas de los puntos por los que realizar los correspondientes cortes. La

siguiente imagen te muestra los cortes que he practicado en la pieza, así como

las densidades de malla prescritas en las curva de los diferentes sólidos --

fíjate que he prescrito tres elementos a lo largo del espesor de la pieza para

tener una buena precisión de resultados y conocer la distribución de tensiones

en el espesor de la pieza, el mínimo son dos elementos, pero mejor cuatro que

tres!!:

y de esta forma si mueves el cursor por la pantalla te permite capturar las

coordenadas de los puntos por los que realizar los correspondientes cortes. La

siguiente imagen te muestra los cortes que he practicado en la pieza, así como

las densidades de malla prescritas en las curva de los diferentes sólidos --

fíjate que he prescrito tres elementos a lo largo del espesor de la pieza para

tener una buena precisión de resultados y conocer la distribución de tensiones

en el espesor de la pieza, el mínimo son dos elementos, pero mejor cuatro que

tres!!:

Preparación de la Pieza1

Para aprender cómo definir la densidad de malla en sólidos 3D para mallar con elementos hexaédricos CHEXA(8) te recomiendo realizar el tutorial "Soldaduras Punto-a-Punto".

q

2.2.

Preparación

de la Pieza2:

Con similar criterio se procede a

preparar la Pieza2:

Preparación de la Pieza2

q

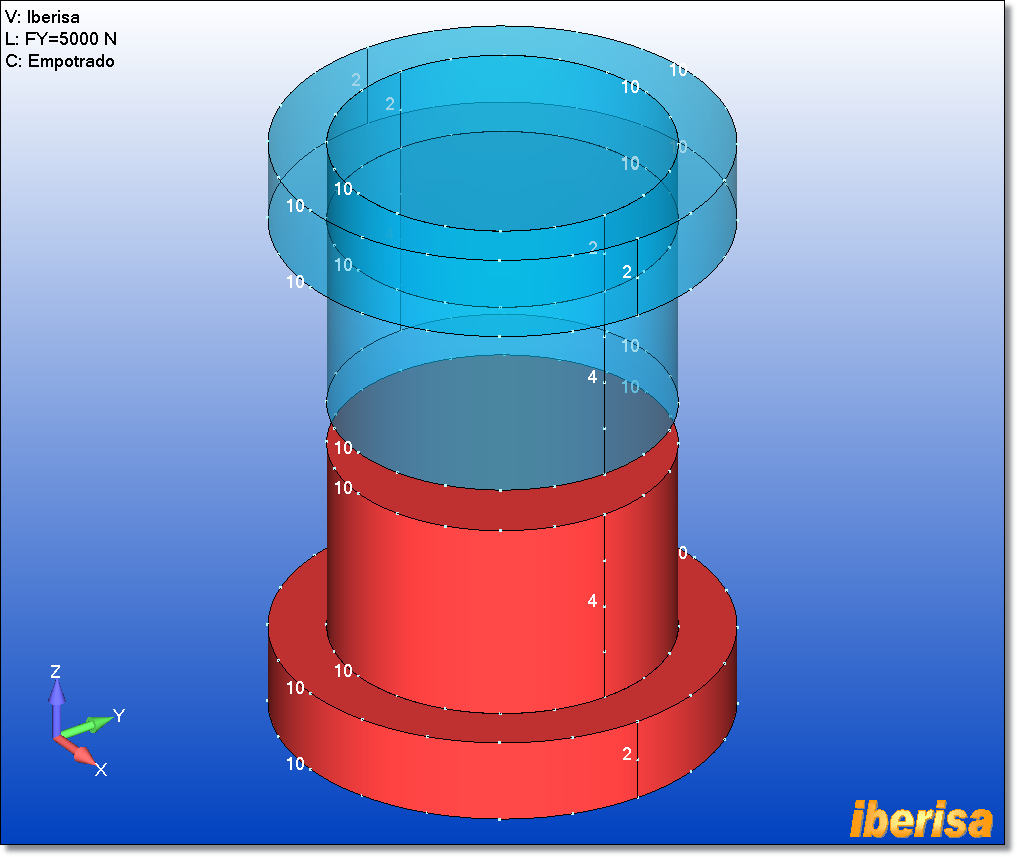

2.3.

Preparación

del Tornillo:

Con criterio similar se procede a

preparar las geometrías sólidas de los dos trozos de tornillo: utilizando la orden "Geometry

> Solid > Slice..." se ha divido el tornillo por el plano de

intersección X-Y en la base de la cabeza y tuerca. Para garantizar la

continuidad de la malla en la intersección del cuerpo cilíndrico con la cabeza

se ha partido la geometría utilizando la orden "Geometry

> Solid > Embed Face...", el resultado es inmediato!!. Los

componentes de la parte superior del tornillo se visualizan en modo

transparente:

Preparación de la geometría de los Tornillos

![]() 3. Definición de Propiedades (Material y Tipo de Elemento)

3. Definición de Propiedades (Material y Tipo de Elemento)

Mi consejo es asignar propiedades (tipo

de elemento y material) directamente a la geometría, de esta forma podremos

mallar con una misma orden todos los sólidos del modelo, es un método muy cómodo.

q

3.1.

Asignar Atributos en Pieza1:

Podemos crear "al vuelo" tanto las propiedades de

material como de tipo de elemento, todo en la misma orden, veréis qué fácil:

|

En "Mesh > Mesh Control > Attributes on Solid" seleccionamos los sólidos que componen la Pieza1. |

|

|

En "Select Mesh Property"

pulsamos en el icono |

|

|

En la nueva ventana "Define Property -

XXX Element Type" pulsamos

sobre el botón |

|

|

En el campo "Title" escribimos

un nombre de propiedad, por ejemplo "Pieza1 - CHEXA(8)"

y en el campo "Material" pulsamos en el icono |

|

|

Pulsamos "OK" cuatro veces y ya hemos asignado completamente las propiedades de material y tipo de elemento a los sólidos de la Pieza1. |

q

3.2.

Asignar Atributos en Pieza2:

Repetimos los mismos pasos para asignar atributos en Pieza2.

Usar el nombre de propiedad "Pieza2 - CHEXA(8)".

q

3.3.

Asignar Atributos en el Tornillo:

Repetimos los mismos pasos para asignar atributos en las piezas

que forman el tornillo sólido. Usar el nombre de propiedad "Tornillo

- CHEXA(8)"

![]() 4. Mallado de Componentes

4. Mallado de Componentes

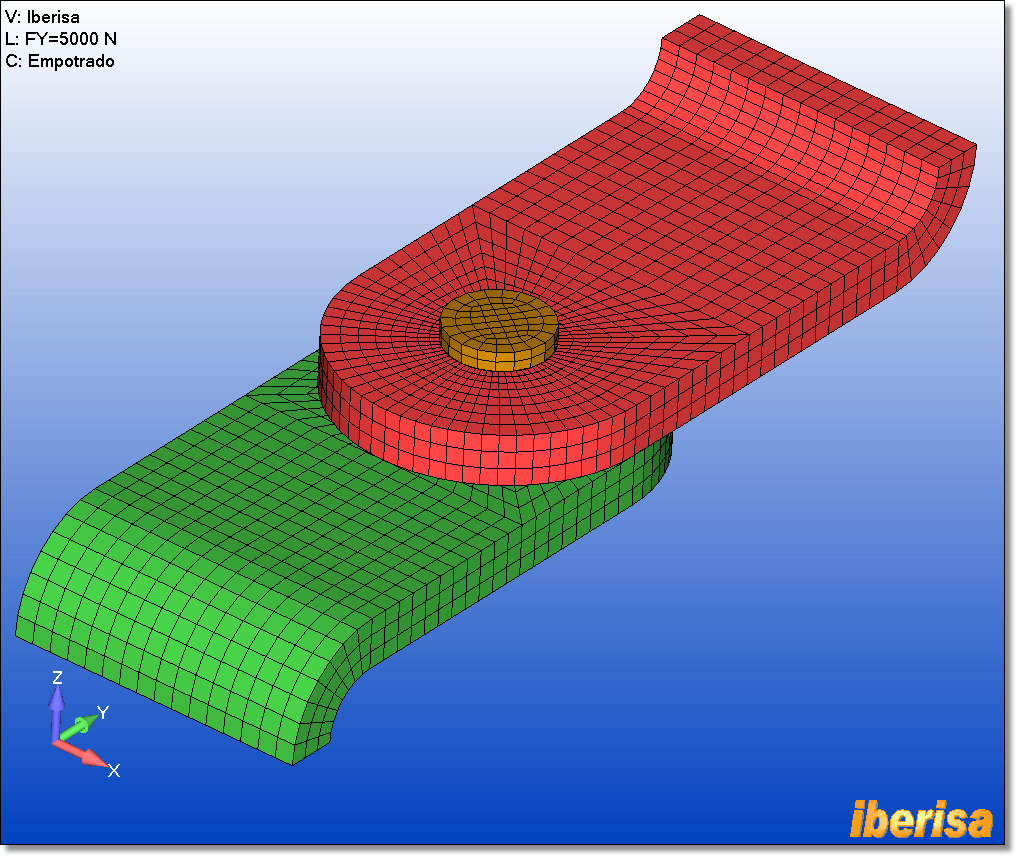

Una vez definidas los tipos de elementos y

propiedades de materiales y asignado todo a la geometría el proceso de mallado

es inmediato, veréis que rápido.

q

4.1. Mallado

con elementos 3-D Hexaédricos CHEXA(8)

Mediante la orden "Mesh > Geometry > HexMesh

Solids..."

seleccionamos los sólidos correspondientes a la Pieza1, Pieza2 y Tornillos y en

la ventana "Hex Mesh Solids" simplemente aceptamos todas las

opciones por defecto, FEMAP automáticamente "mergeará" todos los

nodos coincidentes entre componentes y asignará el atributo correspondiente a cada

elemento en función de la geometría a la que pertenezca. La malla la tenéis

en la siguiente imagen:

Mallado con elementos sólidos CHEXA(8)

q

4.2.

Creación de Elementos Rígidos RBE2

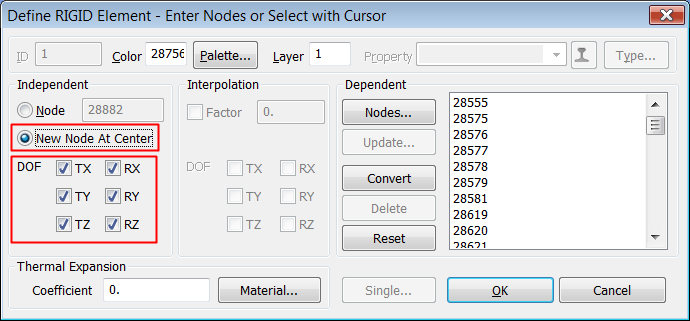

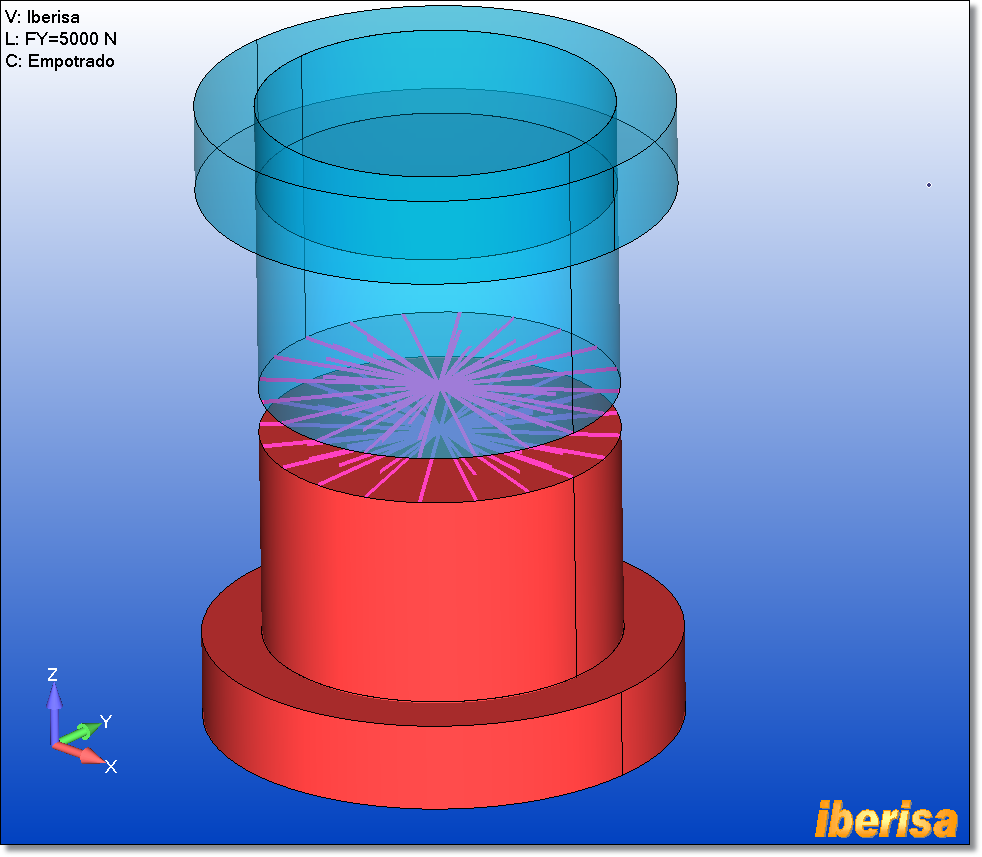

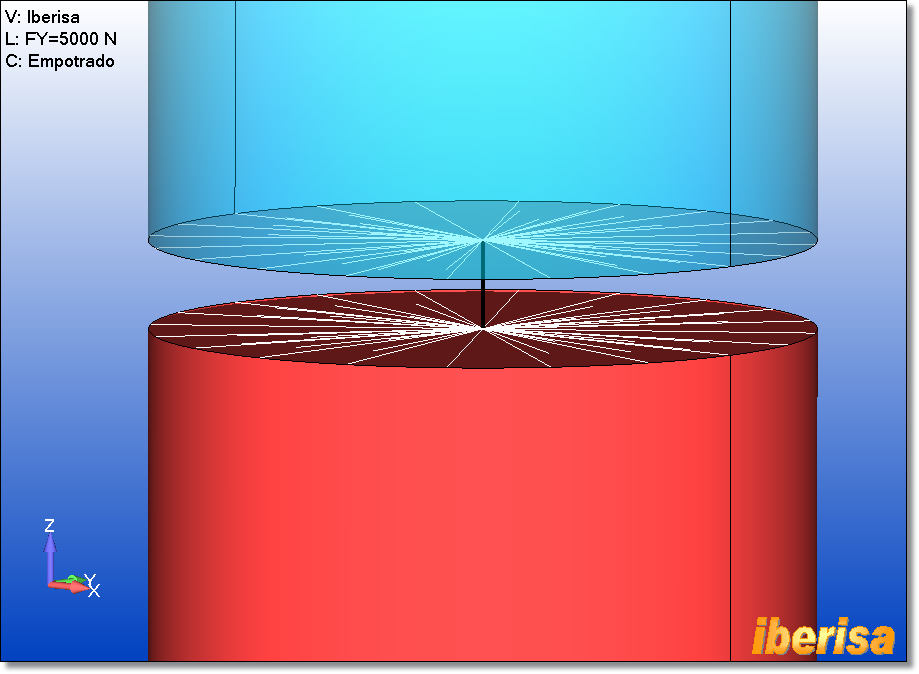

Vamos a crear dos elementos rígidos RBE2 en la base de los

tornillos para unir entre sí el nodo central independiente de cada "Spider"

con un elemento viga de Ø19 mm que simule el tornillo donde prescribir la carga

de pretensado de 500 N. Mediante la orden "Model > Element > Type

... > Rigid" ![]() > on Surface" seleccionando los nodos de la base del tornillo.

Nótese que se han activado los seis grados de libertad del elemento RBE2, por

tanto la unión del nodo central independiente del RBE2 con los nodos

dependientes de la cara del sólido es completamente rígida, se transmiten

desplazamientos y giros completamente:

> on Surface" seleccionando los nodos de la base del tornillo.

Nótese que se han activado los seis grados de libertad del elemento RBE2, por

tanto la unión del nodo central independiente del RBE2 con los nodos

dependientes de la cara del sólido es completamente rígida, se transmiten

desplazamientos y giros completamente:

Creación de un elemento Rígido RBE2

Repetimos el proceso con el otro extremo del tornillo y creamos el segundo elemento rígido RBE2. El aspecto final es el siguiente:

Elementos rígidos RBE2

q

4.3.

Creación del

elemento CBAR

Mediante la orden "Model > Element > Type

... > Bar" unimos los nodos centrales de cada "spider" a

base de elementos RBE2 (situados en la base de los

tornillos)

con un elemento viga de Ø19 mm CBAR que simule la continuidad del tornillo en

el cual prescribir la carga

de pretensado de 500 N.

Elemento Viga (1-D) CBAR

q

4.4.

Definición

de Contactos "Surface-to-Surface"

Mediante la orden "Connect > Automatic"

seleccionamos las piezas en contacto y FEMAP definirá de forma automática las

superficies de contacto entre componentes. La condición de

contacto "surface-to-surface" le permite al solver NX Nastran

buscar y detectar qué caras de elementos entran en contacto. El solver NX

Nastran crea elementos de contacto, impidiendo que una cara de un elemento

penetre en la otra, permitiendo el deslizamiento finito entre caras de elementos

y considerando opcionalmente el rozamiento. El solver NX Nastran usa regiones

pre-definidas de caras de elementos para detectar condiciones de contacto entre

componentes del modelo.

Regiones de contacto "surface-to-surface"

![]() 5. Cargas y Condiciones de Contorno

5. Cargas y Condiciones de Contorno

Una vez completado el proceso de mallado

pasamos a definir las cargas y condiciones de contorno. En un extremo

prescribimos la condición de contorno TX=TY=TZ=0 y en extremo opuesto aplicamos

una carga uniformemente repartida FY=5000N.

Aplicación de Cargas y Condiciones de Contorno

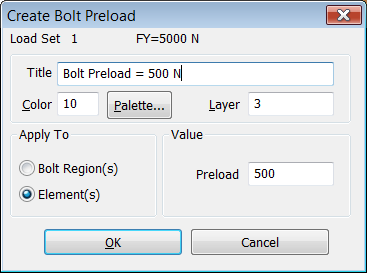

Mediante la orden "Model > Load > Bolt Preload ..." prescribimos en el tornillo una carga de pretensado de 500 N. Este tipo de carga está disponible en FEMAP V10.1.1 y NX NASTRAN 7.0 para realizar análisis estático lineal (SOL101), análisis modal (SOL103), análisis de pandeo (SOL105) y análisis no lineal avanzado (SOL601).

Actualmente las cargas de pretensado únicamente se pueden aplicar en elementos CBAR y CBEAM. Si se prescribe una carga de pretensado en más de un elemento, FEMAP combinará todos los elementos CBAR/CBEAM conectados entre sí creando una única región donde aplicar la carga de pretensado. Por tanto si un tornillo se malla con más de un elemento CBAR/CBEAM y se desea aplicar una carga de pretensado en dicho tornillo es exactamente igual seleccionar un elemento o todos los elementos del tornillo, el resultado es el mismo, FEMAP crea una única "Bolt Region" donde aplicar la correspondiente carga de pretensado.

Creación de la carga de pretensado en elementos

CBAR/BEAM

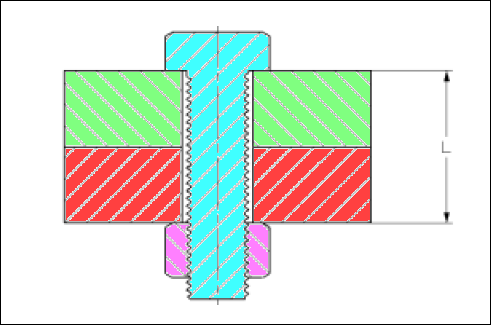

El manual de NX NASTRAN 7.0 dice lo siguiente sobre el pretensado de tornillos:

Bolt PreloadBolts (and certain types of threaded fasteners) are commonly tightened to levels producing very high preload forces. Preloading bolts to about 75% of their proof strength is typical. The bolt preload capability in NX Nastran allows you to predict stresses in the bolts and the bolted medium that arise from bolt preload forces alone or bolt preload forces and service loads. Historically, bolt preload was modeled using either an equivalent thermal load approach or a multipoint constraint (MPC) approach. Both methods are capable of providing accurate results. However, both methods are labor intensive requiring multiple solutions, manual capture of data, and hand calculations. The NX Nastran approach is much more efficient because the entire run is automated allowing for direct entry of the bolt preload forces. During the run, the model is solved twice. The first solution calculates the deformed shape of the bolted medium resulting from bolt preload forces. The software then performs an intermediate calculation. The appropriate compressive forces to apply to the bolts during the second solution are calculated correcting for differences in the length of the bolt model and the loaded length of the actual bolt. Solving the model a second time gives the stress state resulting from bolt preload forces and, optionally, service loads. Bolt preload is supported in SOLs 101, 103, 105, 107 through 112, and 601. The description provided here applies to SOLs 101, 103, 105, 107 through 112. For information regarding bolt preload in SOL 601, see the Advanced Nonlinear Theory and Modeling Guide. Bolt Preload FormulationThe following figure depicts a bolted connection where L denotes the undeformed thickness of the medium being bolted together. Suppose the bolt is modeled using a CBEAM or CBAR element that is positioned along the centerline of the actual bolt and has an undeformed length L. Typically, the element representing the bolt is connected to the mesh of the bolted medium using RBE2 spider elements.

|

![]() 6. Ejecución del Análisis

6. Ejecución del Análisis

En modelos con tornillos pretensados el

solver NX Nastran ejecuta el análisis dos veces:

|

Durante la primera solución se obtiene la deformada del medio pretensado resolviendo el modelo con la rigidez de los tornillos eliminada de forma efectiva del modelo. Esto se realiza reduciendo la rigidez de los tornillos mediante el parámetro BOLTFACT (el valor por defecto es 1e7). |

|

|

Frecuentemente, un modelo contiene múltiples tornillos. Estos tornillos pueden tener una amplia variedad de tamaños, y/o estar fabricados de diferentes materiales, y/o tener diferentes cargas de pretensado, y/o conectar medios con diferentes espesores o tipos de material. Por todo ello, la primera solución incluye todos los tornillos, excluyendo las cargas de servicio. |

|

|

La segunda solución predice el estado de tensiones resultante de la carga de pretensado en el tornillo + las cargas de servicio. De esta forma el solver tiene en cuenta la interacción entre el campo de tensiones producido por las cargas de pretensado de cada tornillo y las cargas de servicio. |

![]() 7. Postprocesado de Resultados

7. Postprocesado de Resultados

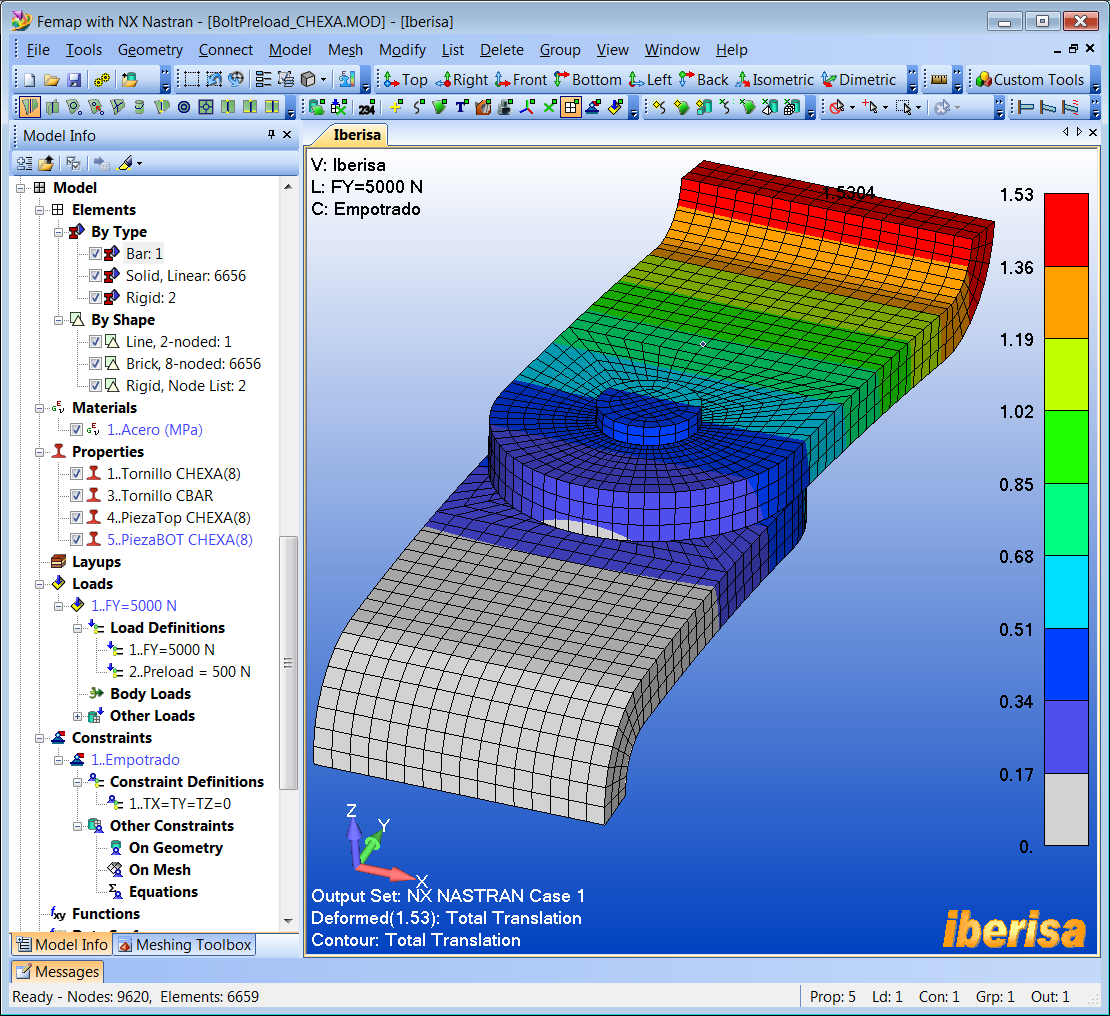

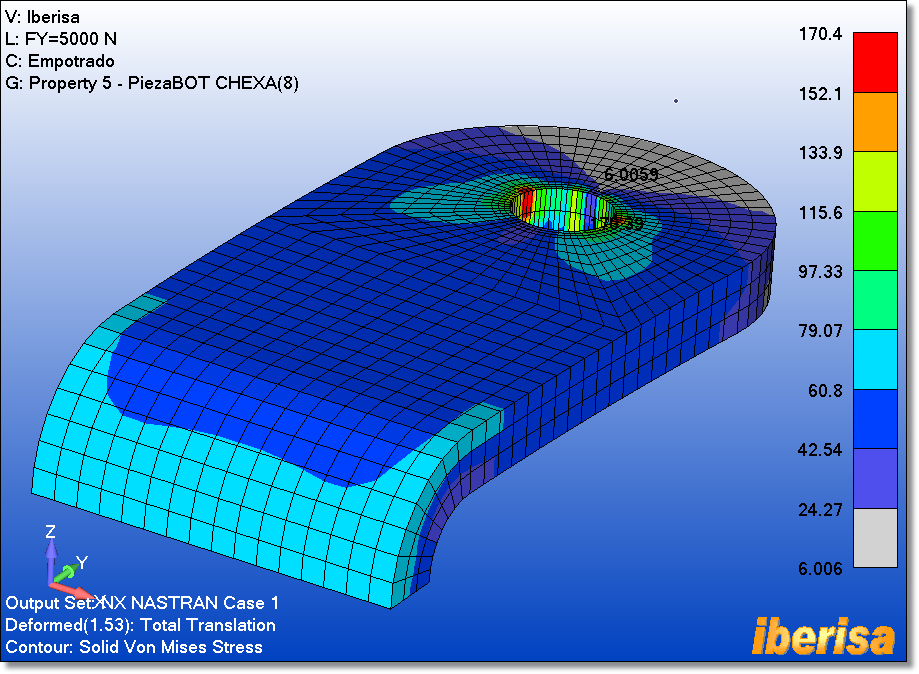

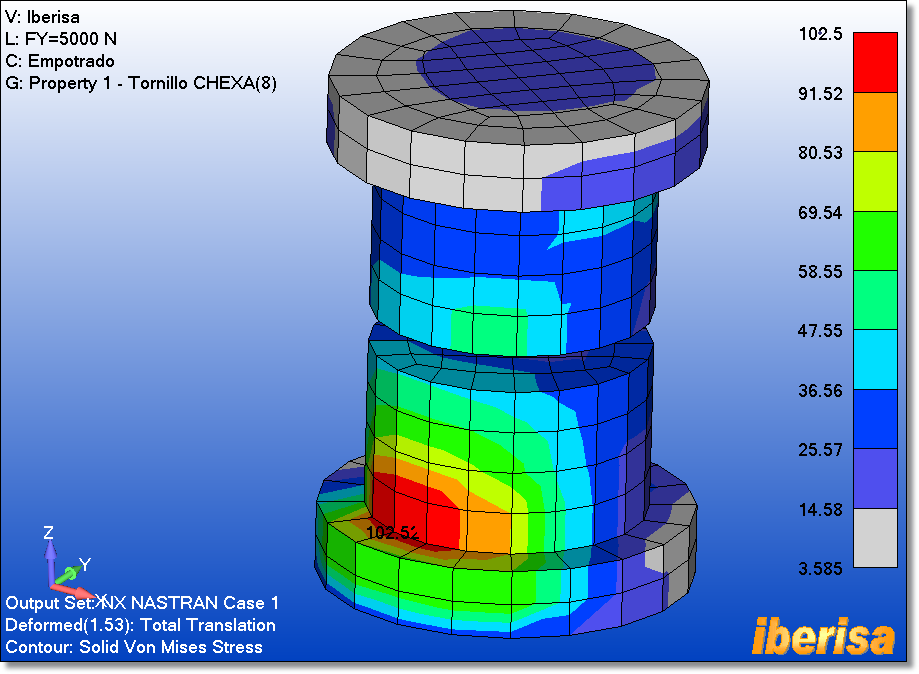

Una vez completado el proceso de análisis pasamos a

postprocesar los resultados. La siguiente figura muestra los resultados de

desplazamiento del modelo mallado con elementos sólidos 3-D CHEXA(8).

Animación de la deformada del contacto entre

componentes

Resultados de tensiones vonMises en uno de los

componentes

Resultados de tensiones vonMises en el tornillo

mallado con elementos sólidos CHEXA(8)

Desde "List > Output > Standard" podemos obtener los esfuerzos internos y tensiones resultantes en el tornillo a través del elemento CBAR en el que hemos aplicado la carga de pretensado:

F O R C E S I N B A R E L E M E N T S ( C B A R ) BEND-MOMENT END-A BEND-MOMENT END-B - SHEAR -

ID MOM-A PLANE1 MOM-A PLANE2 MOM-B PLANE1 MOM-B PLANE2 SHEAR PLANE1 SHEAR PLANE2 AXIAL FORCE TORQUE

3 1.325189E+4 -2.913092E+1 2.595191E+4 -2.913092E+1 -5.000001E+3 1.280425E-8 3.663705E+3 1.218863E-2

S T R E S S E S I N B A R E L E M E N T S ( C B A R ) ID. SA1 / SB1 SA2 / SB2 SA3 / SB3 SA4 / SB4 AXIAL STRESS SA/SB-MAX SA/SB-MIN M.S.-T/C

3 -4.292068E-2 -1.952497E+1 4.292068E-2 1.952497E+1 1.285401E+1 3.237898E+1 -6.670953E+0 3.893E+0

-4.292068E-2 -3.823682E+1 4.292068E-2 3.823682E+1 5.109083E+1 -2.538280E+1 1.000E+0

|